車を改造する際、多くのカーマニアはホイール、ブレーキ、ショックアブソーバーに加え、排気システムも頻繁にアップグレードします。しかし、サウンドとパワーのバランスをとるために排気管をどのように改造すればよいかは、すべてのカーマニアが理解すべき重要な問題です。排気システム改造の方向性を素早く理解していただくために、いくつかのQ&Aを用意しました。

質問1: パワーを上げたいのに、なぜ排気管を改造するのでしょうか? これは、エンジン自体がガソリンを燃焼させて動力を得るためであり、燃焼過程で爆発が発生し、巨大な騒音と高速気流が発生します。この際、静粛性やデシベルレベルの規制を満たすために、排気管は有毒な排気ガスと排気騒音を低減する必要があります。排気管を流れるすべての排気ガスは、異なる長さの排気管を通過したり、バッフルを使用して異なる空気室を作ったりすることで、排気音波が互いに衝突し、反射波の干渉によって打ち消し合うことができます。このようにして、排気量が減少します。

市販車の多くでは、排気システムの設計において騒音低減と環境保護が最優先され、排気効率は最優先事項ではありません。そのため、触媒コンバーターや巨大なマフラーが装着されているのが一般的です。また、パイプ径が比較的控えめなため、高回転域での出力が十分に発揮されないことがよくあります。 しかし、エンジンがスムーズに作動するためには、スムーズな吸排気が不可欠です。排気ガスが十分に排出される時間を確保すると同時に、シリンダー内により多くの新鮮な空気を吸い込めるスペースを確保することで、エンジン出力を向上させることができます。しかし、エンジンには多数のシリンダーがあるため、シリンダーごとに独立した排気管を設けることはできません。さらに、騒音レベル、全体的なスペースの制約、量産コストなどの要素を考慮する必要があります。そのため、ほとんどの純正排気管は、騒音を抑制し、排気ガスを浄化する目的のみに使用されています。例えば、排気管内のバッフルが多すぎると排気抵抗が生じ、触媒コンバータ自体は高抵抗の3次元メッシュ構造になっています。これらの要因はすべて、高回転時のスムーズな排気出力を妨げ、高回転時のエンジン性能を低下させる可能性があります。

したがって、排気システムを変更する根本的な目的は、排気音を上げることではなく、馬力を向上させることです。どのように行うのでしょうか?一般的な原則は、排気管内部の平滑性を向上させ、排気管内のガスの流れ抵抗を低減することで内部の背圧を下げ、吸排気動作の交互動作をスムーズにし、エンジンの出力特性を変え、トルク出力のタイミングを変え、高速レスポンスとスムーズさを向上させるという目標を達成することです。

触媒コンバータ自体は高抵抗の三次元メッシュ構造になっており、高速走行時の排気出力がスムーズでなくなり、高速走行時のエンジン性能が低下します。

質問2: 排気管を改造する際に排気背圧に注意する必要があるのはなぜですか? 排気管を改造したことがある人なら、「バックプレッシャー」という言葉を聞いたことがあるでしょう。しかし、その意味を完全に理解していない人もいるかもしれません。しかし、これはパフォーマンス向上に不可欠です。簡単に言うと、排気バックプレッシャーとは排気抵抗のことです。バックプレッシャーが高い方が良いのか低い方が良いのかは議論の余地があり、車両の用途によって異なります。ストリートバイクでは、適度なバックプレッシャーが望ましいとされています。なぜでしょうか?

排気管各部の概略図。 エンジンの4ストロークサイクルの観点から見ると、排気ガスは一度に排出されるのではなく、波状に排出されます。それぞれのガス雲は非常に高密度で、前後のガス雲の間には真空圧(負圧状態)が生じます。前後のガス雲間の距離が適切であれば、負圧によって後続のガス雲が「引き離され」、排気口に向かって牽引力が生まれ、排気の流れがスムーズになり、エンジンは高いパワーを発揮します。前後のガス雲間の距離が離れすぎないようにするには、ガス雲の速度を制限する適度な排気抵抗が必要です。これにより、自然吸気エンジンは低中速域での運転が容易になり、より大きなトルクで車を走らせることができます。そのため、純正の排気管の背圧は非常に高くなっています。

環境規制を遵守するため、純正排気システムには触媒コンバーターとマフラーが組み込まれており、排気の流れを阻害して大きな背圧を発生させます。これは低中回転域でのトルク出力向上に効果的ですが、高回転域では排気ガスが流れを「遮断」し、馬力低下につながります。一方、アフターマーケットの排気システムは、排気背圧を低減し、高回転域でのパフォーマンス向上を図るため、完全なストレートスルー設計を採用しています。 この状況は、エンジン回転数が高い場合、一変します。一定時間内に排気頻度が大幅に増加する一方で、純正の排気管径は小さいため、気流が密集しすぎてしまいます。これにより、真空ゾーンの形成が妨げられるだけでなく、排気逆流が発生します。これは、大量の水が細いパイプに流れ込み、逃げることができなくなるのと同じです。これが過剰な背圧です。高速走行時の過剰な背圧は、吸気ガスと排気ガスの重なりにも影響を与え、過剰な排気ガスが新鮮な燃料とともに燃焼し、馬力の低下につながります。そのため、高回転域で頻繁に走行するレーシングカーでは、高回転域での馬力性能を最大限に引き出すために、排気背圧を最小限に抑えることが非常に重要です。

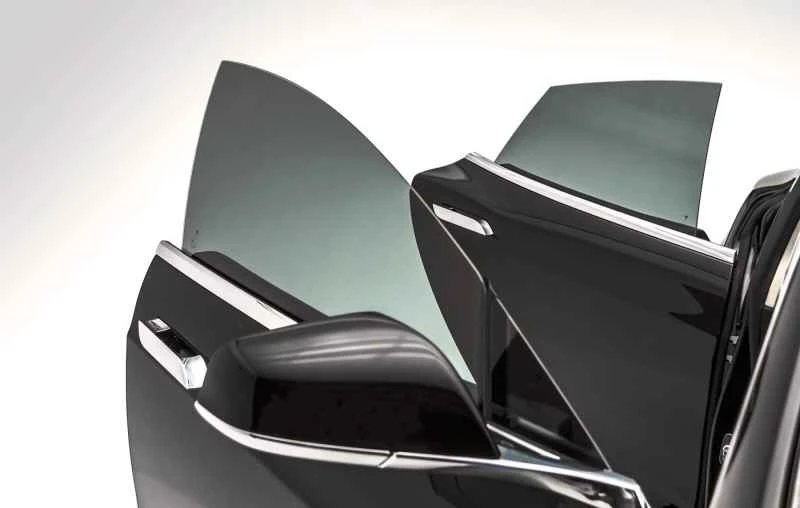

一部の大排気量・高性能V型エンジンでは、排気干渉を低減するため、左右独立の排気管設計が採用されています。しかし、エンジン出力をスムーズにするために、2本の排気管内の圧力バランスをどのように調整するかは、排気管設計者が検討すべき新たな課題です。

質問3: 排気管のどの部分から改造を始めたらよいでしょうか。前部、中間、それとも後部でしょうか? 一般的に、排気システムの改造は、主に中間セクションとテールパイプから始まります。一般的な手法としては、パイプ径を大きくしたり、マフラーの曲がり部分を短くしてマフラーの経路を直線化したりすることが挙げられます。しかし、公道用の排気システムの場合、パイプ径を変更する前に、触媒コンバーターを取り外すか、テールパイプをストレートパイプに交換するなど、内部の排気抵抗を減らすことをまず検討する必要があります。そうすることで、全回転域で性能を確保できます。まずはパイプ径の調整についてお話しましょう。これまでのテストと実績に基づくと、中間セクションのパイプ径を元の10%~15%大きくするのが理想的です。例えば、自然吸気エンジンでは約52mm~60mm、ターボチャージャー付きエンジンでは約65mm~75mmです。もちろん、エンジンの排気量が大きく、改造の規模が大きいほど、直径は大きくなります。

ターボチャージャー付きエンジンはターボチャージャーを搭載しているため、排気効率が低下するため、自然吸気エンジンに比べて排気管の設計が緩やかになることが多いです。しかし、ダウンパイプを排気抵抗の少ないものに交換することで、パフォーマンスは大幅に向上します。 中間部と後部の径比については、トルク重視のユーザーには、徐々に径を大きくする、または最初から最後まで均一な径とする設計が適しています。馬力重視のユーザーには、徐々に径を大きくする設計が適しています。この拡大径設計は、急速に膨張する排気ガスを後方に導くために、徐々に径を大きくする方式を採用しており、特に高速走行時に効果的です。

消音作用を担う排気管後端部分は、排気抵抗の要因の一つです。従来の排気管消音工法では、バッフルを用いて排気衝撃を増幅させ、反射波を形成することで音量を低減していました。高性能車や改造車では、直管を採用し、吸音綿を巻くことで騒音を吸収しています。このようなバッフルのない直管構造は、当然ながら馬力向上に大きなメリットをもたらします。

大口径・ショートエキゾーストパイプは、高回転域での排気効率に優れ、エンジンの馬力を最大限発揮できます。しかし、低回転域でのトルクレスポンスは大きく低下するため、マニュアル車に適しています。オートマチック車に装着すると、激しい音はするものの、車が動かなくなる可能性があります。 純正テールセクションは、バッフルの原理を利用して音を反射・打ち消し、排気音を消音しますが、排気抵抗が大きいという特性があります。スムーズな排気を実現するストレートエキゾーストパイプは、内側のメッシュパイプに吸音綿を巻き付けることで騒音を吸収します。吸音綿の材質と巻き付け方法は、エキゾーストパイプの寿命に影響を与えます。

質問4: 排気マニホールドを効果的に変更するにはどうすればいいでしょうか? まずは自然吸気エンジンから見ていきましょう。自然吸気エンジンのエキゾーストマニホールドの改造は、排気システムのアップグレードにおいて最も重要な部分と言えるでしょう。純正部品はほぼ全てが量産鋳鉄製であるため、内壁が粗く、各マニホールドの長さも均一ではありません。さらに、接続方法、距離、形状などが適切に設計されていないため、排気干渉が発生しやすく、各シリンダーからの排気ガスが衝突して互いに干渉し合う可能性があります。

この位置はシリンダーヘッドに特に近いため、吸気燃焼に大きな影響を与えます。そのため、アフターマーケットメーカーが提供するエキゾーストマニホールドの多くは、滑らかな内壁を持つステンレス鋼製です。より洗練されたブランドでは、マニホールドベースとコネクタにオープンモールド鋳造を採用し、シームレスなインターフェースを実現し、曲げ角度を可能な限り長くすることで抵抗を低減し、排気ガスの流速を向上させています。

等長エキゾーストマニホールドは、排気脈動の均一化を図り、エキゾーストマニホールド間の圧力差を完全に排除します。これにより、後段のエキゾーストマニホールドにおける背圧設定が容易になるだけでなく、吸排気効率も大幅に向上するため、多くのハイエンドエキゾーストシステムにおいて唯一の設計上の特徴となっています。 より高度な設計では、排気ヘッダー内の各マニホールドの長さを統一し、長さを均等にすることで排気脈動の一貫性を確保し、マニホールド間の圧力差を完全になくすことを目指しています。これは、排気管の背圧設定に役立つだけでなく、全体的な吸排気効率が大幅に向上し、エンジンが高回転でもスムーズに動作できるようになります。最後に、コネクタのタイプに関して、最も一般的な4気筒エンジンは、4 in 1設計の場合は干渉を最小限に抑えて高回転の馬力を重視し、4 in 2設計は低中速のトルクに適しています。ただし、設計はエンジンの出力特性とメーカーの設計目標によって異なるため、完全に固定されているわけではありません。しかし、等長ヘッダーはエンジン出力に決定的なプラスの影響を与えており、これは変わりません。

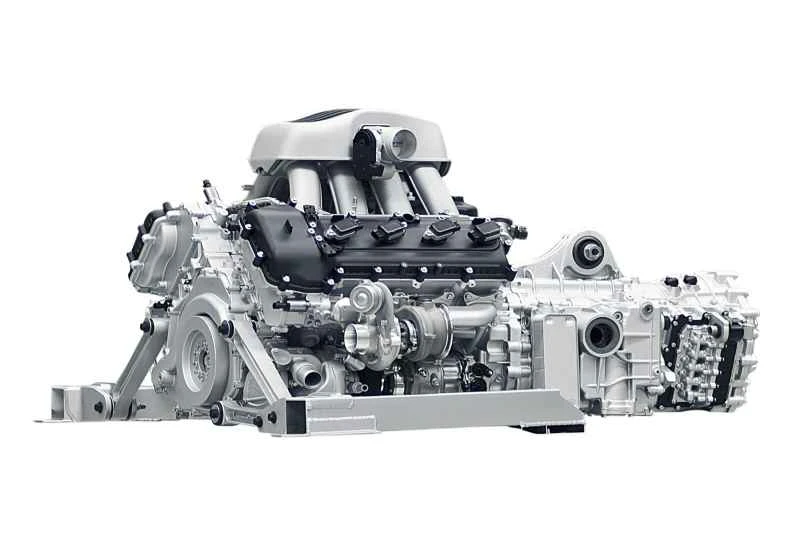

フルレングスエキゾーストマニホールドは、シリンダー数が増えるほど製造が難しくなります。そのため、多くの高性能最高級車で使用されている純正エキゾーストマニホールドは、実際にはアフターマーケットパーツよりも優れており、改造する必要はありません。図は、BMW E60 M5のV10エンジンに使用されているフルレングスエキゾーストマニホールドを示しています。 コスト削減のため、メーカーは排気管を可能な限り簡素化する傾向があります。例えば、ヘッダーは砂型鋳鉄製で内壁が粗く、各マニホールドの長さも異なります。さらに、接続方法、距離、形状などが十分に考慮されていないため、排気干渉が発生しやすく、各シリンダーからの排気ガスが衝突して互いに干渉し合うことがあります。

質問5: 適切なタービン ヘッダーを選択するにはどうすればよいでしょうか? 最近のターボエンジンでは、排気マニホールドの改造はあまり一般的ではありません。これは、多くの最新のターボエンジンが排気マニホールドをエンジンマウントに統合し、ターボチャージャーを直接固定しているためです。そのため、従来の排気マニホールドのデザインはもはや目に見えません。しかし、排気マニホールドを備えたターボエンジンの場合、特に等長ターボチャージャーマニホールドを使用すると、排気マニホールドを交換することでエンジン出力を向上させることができます。これらのマニホールドは、各シリンダーからの排気をタービンブレードに均等かつ正確に送ります。このスムーズで連続的な衝突周波数は、ターボチャージャーの効率と安定性を大幅に向上させます。インプレッサSTIに使用されている純正排気マニホールドはその好例です。この改造方法は、新世代のWRXモデルにも採用されており、出力向上に貢献しています。

画像はインプレッサEJ型エンジンのステンレス製ヘッダーです。等長設計、曲率や角度の変更など、かなりの工夫が凝らされていることがわかります。ステンレス製の滑らかな内径は、流動抵抗が低いという利点があり、最高の排気効率を生み出します。唯一の欠点は、水平対向エンジン特有のマフラー音がないことです。 ターボチャージャーヘッダーの溶接方法は、長さの均一化に加え、溶接方法も重要です。最良の方法は、パイプ曲げ機を用いて各気筒の排気管を最初から最後まで一本のパイプとして仕上げることです。しかし、ステンレス鋼は非常に硬く、曲げ加工が容易ではないため、この方法は高度な技術を要します。また、各気筒の排気管を均一に長さ調整することも容易ではありません。そのため、一部の改造ショップでは、パイプの小片を溶接して排気管ヘッダーをセットにする「セーブバーン」工法を採用しています。この工法は見た目は美しいですが、溶接の強度と内径部の溶接残渣の有無に注意する必要があります。前者は、高温下でターボチャージャー自体の重量によって破損し、排気ガス漏れにつながる可能性があります。後者は、排気ガスの流れに抵抗を与えます。

燃費向上策が効果的かどうかわからない場合は、ターボチャージャーヘッダーからの短期間の使用後のエア漏れを防ぐために、砂型鋳造のエキゾーストヘッダーの使用を検討してください。これは、外部ターボチャージャーの取り付けでよく見られる製品です。鋳造ヘッダーは継ぎ目がなく、パイプの肉厚が厚いため、重量は増しますが、後々のトラブル発生率が低くなる傾向があります。ターボチャージャーヘッダーを改造する際には、この点に留意してください。

「省エネ」技術を用いて製造されたエキゾーストマニホールドは、すでに台湾の一部の工場でチタン合金製で採用されています。しかし、溶接の難易度は一般的なステンレス鋼よりもはるかに高く、工場の技術力が試されることになります。 短期間の使用後にタービンヘッド部から空気が漏れるのを防ぐには、外部タービン用途でよく見られる砂型鋳造の排気ヘッド部の使用を検討できます。鋳物製のヘッド部は継ぎ目がなく、管壁も比較的厚いため、重量は増えますが、後々のトラブルは少なくなります。デメリットは、製造に一定の生産量が必要になることです。

質問6: OPF コンバーターを取り外す必要がありますか? 排気抵抗を低減するもう一つの方法は、ターボチャージャーのダウンパイプや中間排気管から「触媒コンバーター」を取り外すことです。これは排気抵抗を大幅に増加させます。触媒コンバーターの基本的な機能は、排気中の汚染物質を浄化することです。さらに、共鳴現象を抑制し、車室内に伝わる共鳴音を低減する機能も備えています。触媒コンバーター内部のハニカム構造は、多くの貴金属で構成されています。流体力学の原理によれば、これはスムーズな排気の流れを妨げる大きな要因であり、排気管内で高温になるホットスポットでもあります。そのため、触媒コンバーターを取り外してストレートパイプに交換することで、排気の流れをスムーズにし、高回転域での馬力向上を図ることができます。しかし、多くの新世代モデルでは、ECUチューニングによる修正を行わずに触媒コンバーターを取り外すと、メーターパネルの警告灯が点灯することがあります。この場合、200~300メッシュの高流量レーシング触媒コンバーターに交換するのが最善です。

排気管の改造で最も一般的で数が多いのはストレートテールパイプです。しかし、使用される金属材料と吸音綿の品質により、価格と耐久性に大きな違いが出ることがよくあります。ストレートテールパイプの騒音低減は、通常純粋なグラスファイバーで作られた吸音綿に依存しています。しかし、長期間使用するとグラスファイバーは高熱で劣化して溶け、排気音が増大します。そのため、評判の良いブランドは、まず内側のメッシュを耐久性の高いステンレス鋼線の吸音綿で包み、その後グラスファイバーを充填します。その目的は、ステンレス鋼線を使用することで高熱がグラスファイバーに伝導するのを防ぎ、グラスファイバー吸音綿の寿命を延ばし、長期間使用しても排気管のひび割れを防ぐことです。

純正の中間セクション排気管には、かなり大きな触媒コンバーターとマフラーが装備されています。これらはどちらも排気抵抗の原因となるため、多くのアフターマーケットの中間セクション排気管は、これら2つのコンポーネントに対応するように改造されています。 排気管の中間部にある触媒コンバーターは排気効率を阻害する要因となっていますが、最近の車両では、コントロールランプが点灯して燃費が悪化するため、触媒コンバーターを取り外すことができない場合があります。そこで、金属製のレーシング触媒コンバーターが開発されました。内部構造は、より緩やかな金属メッシュプレート構造です。それでも若干の閉塞は生じますが、燃費向上と性能向上のバランスが取れています。

質問7: 排気バルブの機能は何ですか?騒音レベルを制御することに加え、主な機能は馬力とトルクを制御することです。 かつて、馬力とトルクのバランスをとる排気システムの開発は、非常に複雑で困難な作業、あるいは達成困難な目標と思われていました。結局のところ、排気の閉塞を減らすこととトルク出力を維持することは矛盾する議論です。しかし、「排気バルブ」の導入により、理想的な排気改善効果はもはや手の届かないものではなくなりました。なぜなら、バルブを開閉することで排気背圧を制御できるからです。

実際、多くのスーパーカーは可変背圧バルブ設計を採用しています。このバルブは排気出口に配置されており、閉じた状態では排気ガスはネットワークパイプとバッフルを通過し、比較的長い経路をたどってから排出されます。一方、開くと直接排出されます。フロントデファレンシャルとリアデファレンシャルの排気のスムーズさには大きな差があります。 その名の通り、この装置は主に排気管内の背圧を制御します。外観は、バタフライバルブと真空アクチュエータを備えたシンプルなスロットルボディに似ています。このバルブはエンジンの負圧を利用して開閉します。このバルブを排気システム内の適切な位置に取り付けることで、エンジンはトルクと馬力のバランスをとることができます。

このシステムは、排気管内に可変バルブを設置することで機能します。エンジン回転数が低い場合、バルブは閉じ、排気ガスは小径のパイプまたはシングルパイプから排出されます。これにより、排気管内の背圧が維持され、低速時のトルク損失が抑制されます。エンジン回転数が高い場合、バルブは開き、排気ガスは大径のパイプまたはデュアルパイプから直接排出されます。これにより、排気ガスの排出経路と出口が増加し、排気管内の背圧が低下します。その結果、馬力の連続性が向上します。

排気バルブの全体的な設計は、外観上は比較的シンプルなスロットルボディに似ています。バタフライバルブと真空アクチュエーターを備えており、エンジンの負圧を利用して開閉します。このバルブを排気システムの適切な位置に取り付けることで、エンジンはトルクと馬力のバランスをとることができます。