質問 5: 最後の一息との戦い – 燃料カットオフ速度を遅らせる理由と、それを実行する方法を教えてください。

レブリミッターの遅延は、高性能エンジンの典型的な目標です。優れた出力特性に加え、適切なギア選択と組み合わせることで、コーナー脱出時の加速性能も向上します。これはどのように実現されるのでしょうか?エンジンを高回転域まで回転させる基本条件は、ピストンとコネクティングロッドの重量差が大きすぎないことです。アルミホイールのバランスと同様に、一度バランスが崩れると、回転数が上がるほどホイールの振動が大きくなります。したがって、10,000回転を超えるエンジン回転数を達成するには、下側ネジ部品のバランスが不可欠な条件となります。

エンジン改造で見落とされがちなもう一つの目的は、回転数のカットオフ速度を遅らせることです。適切な改造を行えば、回転数のカットオフ速度は容易に10,000rpmに近づくことができます。

エンジン改造で見落とされがちなもう一つの目的は、回転数のカットオフ速度を遅らせることです。適切な改造を行えば、回転数のカットオフ速度は容易に10,000rpmに近づくことができます。シリンダーバランス調整の方法については、必ずしも鍛造部品を使用する必要はありません。最も一般的な方法は、すべてのピストンまたはコネクティングロッドを個別に計量し、余分な重量を研削して同じ重量にすることです。このように、すべてのピストンとコネクティングロッドの重量が同じであれば、合計重量も同じになり、エンジンはスムーズで均一に動作します。実際、高変換エンジンのチューニングでは、上記のハードウェアの側面に加えて、流体潤滑とソフトウェアのチューニングも重要な要素です。前者は、エンジンオイルの潤滑品質と油圧の安定性を指し、より高いグレードのオイルを使用し、強化オイルポンプに交換することで実現できます。後者は、燃料噴射コンピューターの使用とチューニングを伴います。結局のところ、回転数が9000rpm以上になると、点火時期と1秒あたりの燃料供給の変化は、通常の市販エンジンのものと比べ物にならないほど大きくなります。高速計算と適切に構成されたソフトウェアがなければ、エンジンがいつ「故障」するかを知ることはできません。

エンジン強化プロセスにおける最も基本的なスキルは、精密な組み立てです。この原則に従わなければ、最高の強化部品であっても適切に機能しません。

エンジン強化プロセスにおける最も基本的なスキルは、精密な組み立てです。この原則に従わなければ、最高の強化部品であっても適切に機能しません。質問 6: 高回転エンジンは信じられないほど強力ですが、そのコンポーネントの潤滑を改善するにはどうすればよいでしょうか?

前述のように、エンジンを高回転域まで回転させるためには、各気筒のピストンとコネクティングロッドの加重に加え、クランクシャフト下部の回転バランス調整も欠かせない工程です。これは、クランクシャフトがエンジン下部全体の中で最も繊細な部品と言えるからです。そのため、「クランクシャフトバランス調整」というキーワードをよく耳にします。その目的は、後加工によって高回転域でのクランクシャフトのバランスを向上させることです。

クランクシャフトは鍛造された後、直接CNC加工に送られ、必要な形状に加工され、最後にグレードに応じてWPCや窒化などの表面処理が行われます。

クランクシャフトは鍛造された後、直接CNC加工に送られ、必要な形状に加工され、最後にグレードに応じてWPCや窒化などの表面処理が行われます。さらに、レーシングクランクシャフトは、斧のような刃先が薄く鋭く削られていることが多い。これはオイルを突き破る回転抵抗を減らし、徹底的な軽量化を実現しているが、同時に刃の剛性不足、オイル漏れの悪化、ピストンスカートの損傷リスクの増加といった問題も引き起こしている。しかし、市販車の改造クランクシャフトはそこまで極端な設計にはなっていない。結局のところ、クランクシャフトの重量は、ピストンやコネクティングロッドの重量とのバランスで考える必要があるからだ。エンジン内部の部品の下部が上部よりも軽いと、エンジン作動時の振動を効果的に吸収できず、ピストンが上下に揺れる瞬間に激しく揺れ、損傷を引き起こす可能性がある。

これはスバル水平対向エンジンの後期に使用されているタングステン鋼製クランクシャフトです。表面に窒化処理が施されており、鋼中の油分含有量が増加し、よりスムーズな作動を実現しています。

これはスバル水平対向エンジンの後期に使用されているタングステン鋼製クランクシャフトです。表面に窒化処理が施されており、鋼中の油分含有量が増加し、よりスムーズな作動を実現しています。さらに、クランクシャフトの耐久性は、コネクティングロッドとクランクシャフトの間にある大小のブッシングの気密測定の精度と、必要に応じて補強部品が交換されているかどうかによっても左右されます。前者は、チューナーがコネクティングロッドとクランクシャフト、シリンダーブロックとクランクシャフトのクリアランスを慎重に測定し、適切なブッシングを選択して取り付けるかどうかにかかっています。この方法でのみ、クリアランス内の油膜厚さと油圧が正常になり、高圧と高速の圧力に耐えることができます。後者は表面処理によって実現され、ブッシング表面がより多くのエンジンオイルを保持できるようになり、クランクシャフトを損傷することなく、ブッシングがクランクシャフトに少し長く接触できるようになります。鍵となるのは、依然として精密な組み立て技術です。

ボアアップを行う際には、まず各部品のデータを計測し、適切なボア厚を選択する必要があります。部品の製造にはどうしても公差が生じます。この工程は避けられません。純正マニュアル通りに作業を進めた場合、エンジンの耐久性に大きな不安が生じる可能性があります。

ボアアップを行う際には、まず各部品のデータを計測し、適切なボア厚を選択する必要があります。部品の製造にはどうしても公差が生じます。この工程は避けられません。純正マニュアル通りに作業を進めた場合、エンジンの耐久性に大きな不安が生じる可能性があります。  ピストンとコネクティングロッドは、上下運動を回転運動に変換する重要な部品であるクランクシャフトの上部に接続されています。したがって、タイヤの取り付け時にバランス調整を行う必要があるという原則と同様に、動バランスが良好であればあるほど、高速走行時の振動が少なくなります。

ピストンとコネクティングロッドは、上下運動を回転運動に変換する重要な部品であるクランクシャフトの上部に接続されています。したがって、タイヤの取り付け時にバランス調整を行う必要があるという原則と同様に、動バランスが良好であればあるほど、高速走行時の振動が少なくなります。質問7:ハイアングルカムシャフトとは何ですか?また、高回転出力とどのような関係がありますか?

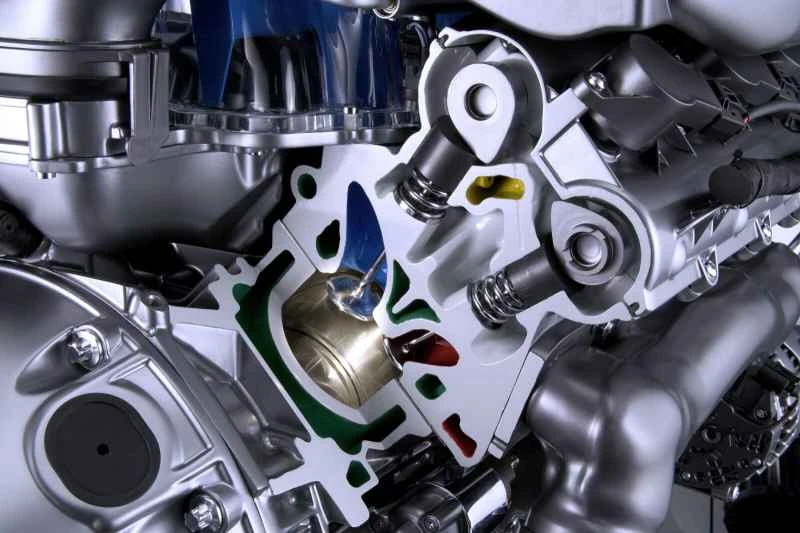

エンジン下部の重量と回転のバランスを取った後も、スムーズな高回転性能を実現するために、エンジン上部には改良された高角カムシャフトが必要です。そうでなければ、高回転馬力を維持できず、回転数を上げられないエンジンは役に立たなくなります。カムシャフトの性能は、開度とリフト量に依存します。高角カムシャフトは「吸入時間」と「バルブ伸長」を増加させ、バルブをより長く深く開くことを可能にし、ピストンがより多くの空気を吸い込むことを可能にし、容積効率を向上させます。

いわゆる高角カムシャフトとは、バルブ開度が280度を超える製品を指します。市販車に搭載されているカムシャフトは一般的に240度前後と比較的小さな角度です。一方、道路走行用に改造されたカムシャフトは250度から270度程度です。カムシャフト角度の計算方法は、クランクシャフトが720度回転しているときのバルブ開度の相対角度を指します。

自然吸気 (NA) エンジンの場合、カムシャフトを高角カムシャフトに改造すると、エンジンの馬力とトルクに大きな影響を与え、NA エンジンのパワー増加の重要な源となります。しかし、ターボチャージャー付きエンジンのカムシャフトを高角カムシャフトに交換することはそれほど重要ではないと多くの人が考えています。実際には、標準のターボチャージャー付きエンジンでは、ラグを最小限に抑えるために、低角、低リフトのカムシャフトが使用されているのが一般的です。カムシャフトを高角カムシャフトに交換せずにターボブーストを上げるだけでは、高回転で十分なパワー伝達が得られません。したがって、ターボチャージャー付きエンジンが爆発的な馬力出力を達成するには、加速を著しく改善するために、依然として高角カムシャフトの支援が必要です。多くのドリフトカーが高角カムシャフトを使用するのはこのためです。その目的は、高回転でのエンジン出力をさらに高め、低速でのパワースライドを向上させることです。

エンジンがスムーズで高回転なパフォーマンスを実現するには、下半分の精密な組み立てと重量バランスだけに頼るのではなく、上半分の高角度カムシャフトの改造とマッチングも必要です。

エンジンがスムーズで高回転なパフォーマンスを実現するには、下半分の精密な組み立てと重量バランスだけに頼るのではなく、上半分の高角度カムシャフトの改造とマッチングも必要です。  「ハイアングルカムシャフト」とは、バルブ開度が280度を超える製品を指します。市販車のカムシャフトは一般的に240度程度で、比較的小さい角度とされています。一方、道路用途向けに改造されたカムシャフトは250度から270度程度です。

「ハイアングルカムシャフト」とは、バルブ開度が280度を超える製品を指します。市販車のカムシャフトは一般的に240度程度で、比較的小さい角度とされています。一方、道路用途向けに改造されたカムシャフトは250度から270度程度です。

ハイアングルカムシャフトは、その真の効果を発揮するために、強化されたバルブスプリングとバルブキャップと組み合わせる必要があります。

ハイアングルカムシャフトは、その真の効果を発揮するために、強化されたバルブスプリングとバルブキャップと組み合わせる必要があります。  ターボチャージャー付きエンジンにおいて、ハイアングルカムシャフトの重要性を過小評価してはいけません。中高回転域での出力と加速Gの低下を防ぎたいなら、ハイアングルカムシャフトの力に頼るしかありません。ハイアングルカムシャフト交換後の高回転域でのフル加速は、ターボチャージャーの交換やブースト圧の上昇だけでは得られないものです。

ターボチャージャー付きエンジンにおいて、ハイアングルカムシャフトの重要性を過小評価してはいけません。中高回転域での出力と加速Gの低下を防ぎたいなら、ハイアングルカムシャフトの力に頼るしかありません。ハイアングルカムシャフト交換後の高回転域でのフル加速は、ターボチャージャーの交換やブースト圧の上昇だけでは得られないものです。質問8:開水路と閉水路の違いは何ですか?どのように改善できますか?

かつて、EVOや2JZなどの鋳鉄製エンジンの下部は耐久性が高いとよく言われていました。エンジンが稼働中にどれだけのトルクに耐えられるか考えてみてください。高出力の鍛造エンジンの排気温度は1000℃近くに達することもあります。時間が経つと、鋳鉄製のボディでさえ「変形」します。変形の程度は小さく、例えばロックポイントにわずかな隙間ができる程度です。変形が大きいと、シリンダー壁に隙間ができることもあります。そのため、多くのアルミ合金製オープンウォーターチャンネルエンジンでは、出力が100%以上向上すると、通常、さまざまな方法で強化されます。

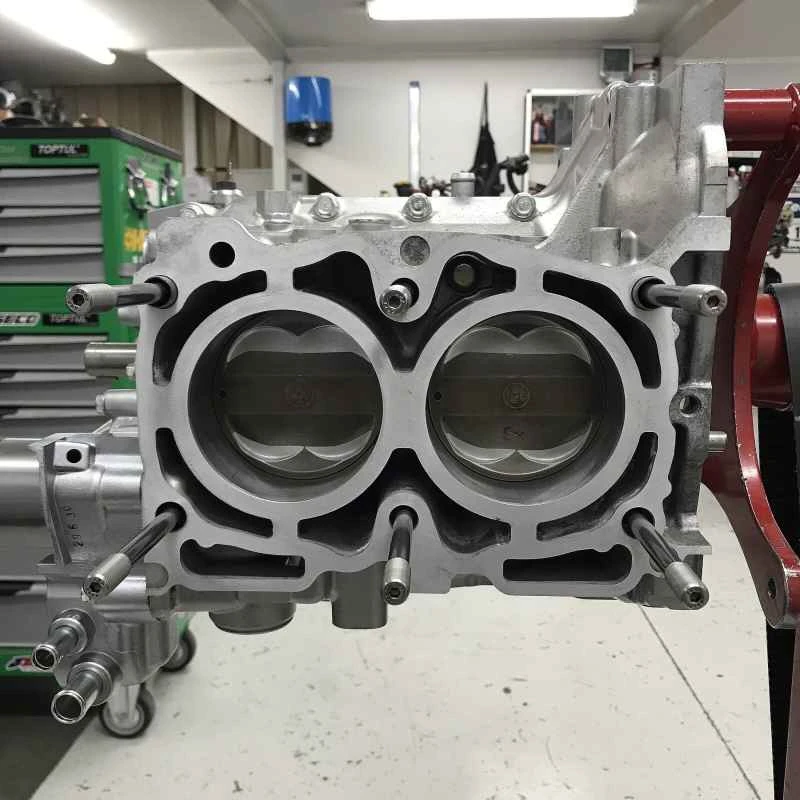

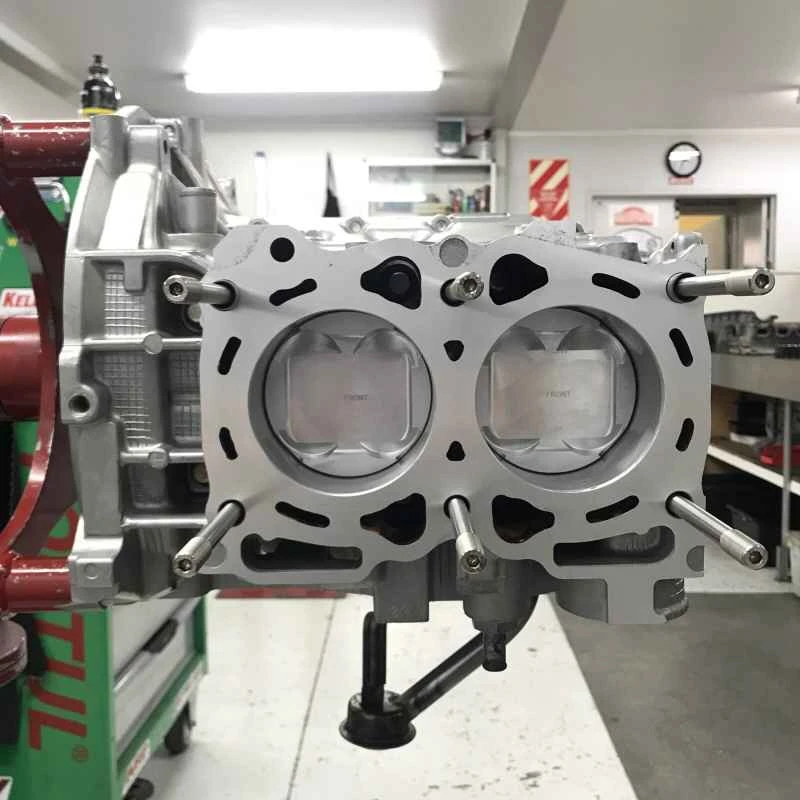

これはシリンダーライナーと呼ばれるもので、一般的には大幅に改造されたアルミニウム合金エンジンに使用されます。主な目的は、水路とシリンダー壁の接続を強化することです。もちろん、より軽量なケースでは、シリンダーとリングを挿入するなどの一般的な強化方法もあります。

これはシリンダーライナーと呼ばれるもので、一般的には大幅に改造されたアルミニウム合金エンジンに使用されます。主な目的は、水路とシリンダー壁の接続を強化することです。もちろん、より軽量なケースでは、シリンダーとリングを挿入するなどの一般的な強化方法もあります。  ご覧の通り、シリンダー壁は上下左右で本体と繋がっています。これはスバルEJ型エンジンに採用されている半密閉式ウォーターチャンネルで、強度と放熱性を両立させた設計となっています。

ご覧の通り、シリンダー壁は上下左右で本体と繋がっています。これはスバルEJ型エンジンに採用されている半密閉式ウォーターチャンネルで、強度と放熱性を両立させた設計となっています。元のメーカーもこの問題を認識していました。例えば、シャークのEJシリーズエンジンは、GC時代の全開放型冷却システム(1992年には全密閉型システムがありましたが、後にキャンセルされました)からGD時代の半密閉型冷却システムへと進化しました。これは、アルミ合金ボディの強度を確保するためでした。しかし、技術の進歩に伴い、コンピュータ制御はますます強力になり、エンジン製造はますます極端になってきました。多くの車のオーナーは、シリンダーライナーを取り付けるために車を海外に送ることを選択します。しかし、シリンダーライナーの製造では、取り付ける前に損傷を受ける必要があります。2つは異なる材料でできているため、挿入することしかできず、固定することはできません。そのため、シリンダーライナーとボディが上下に動くという話は珍しくありません。そのため、現在では非常に高価なCNC鍛造シリンダーブロックがあります。十分な強度に加えて、鋳鉄で発生する放熱不良の問題もありません。

元々空だった水路がアルミニウム合金で完全に満たされているのが分かります。これはいわゆる密閉式水路です。シリンダーライナーを装着すると、通常はこの状態になりますが、下部は依然として冷却水の流れを維持します。

元々空だった水路がアルミニウム合金で完全に満たされているのが分かります。これはいわゆる密閉式水路です。シリンダーライナーを装着すると、通常はこの状態になりますが、下部は依然として冷却水の流れを維持します。

現在、高性能エンジンの水路は、シリンダーブロックがより高い燃焼圧力に耐え、変形による機械的故障を減らすために、ほぼすべて密閉型設計になっています。

現在、高性能エンジンの水路は、シリンダーブロックがより高い燃焼圧力に耐え、変形による機械的故障を減らすために、ほぼすべて密閉型設計になっています。質問9:薄いシートで効果無限大 ― 金属筒マットレスパッドとは?

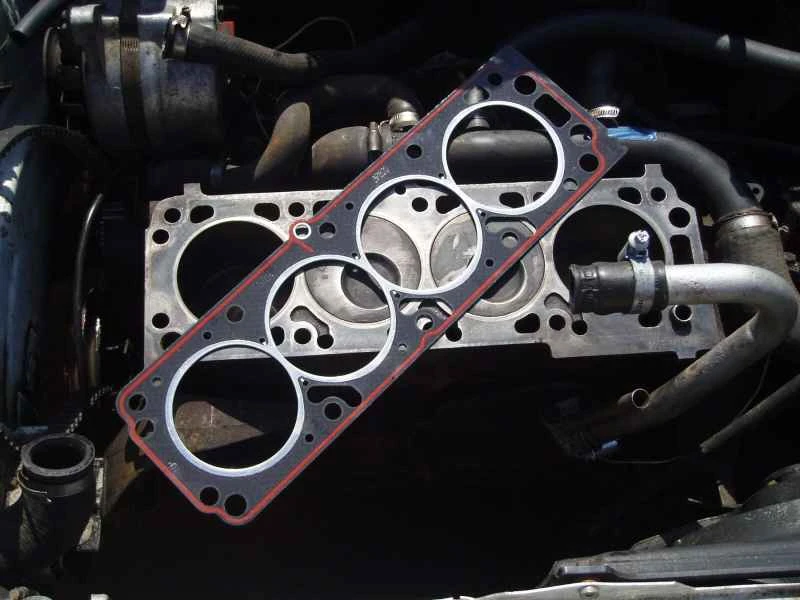

燃焼室は密閉空間であるため、エンジンの上部と下部を接合する際には、比較的柔らかい素材が必要です。この素材は、上部と下部が固定された状態で燃焼室を外気や冷却水から遮断します。この薄いながらも無視できない小さな部品は、「シリンダーヘッドガスケット」と呼ばれます。

この小さな部品は実際にはごく薄い部品ですが、エンジンにとって非常に重要な部品です。材質が悪く、燃焼室の高温に耐えられない場合、冷却水が噴き出し、エンジンオイルと直接混ざり合います。その結果、高温下での冷却水の蒸発圧力によってエンジン上面が変形し、いわゆる「平面破壊」や「エンジン破損」を引き起こします。

エンジンの排気量はピストンのボアとストロークによって決まります。したがって、ボアとストロークを変更することで排気量を増やすことができ、これはエンジンを強化する際にも実施できるエンジニアリング手法です。

エンジンの排気量はピストンのボアとストロークによって決まります。したがって、ボアとストロークを変更することで排気量を増やすことができ、これはエンジンを強化する際にも実施できるエンジニアリング手法です。  実は、アスベストガスケットだけではありません。金属製のガスケットも、異常な空燃比が長時間続くと穴が開くことがあります。これは誇張した写真ですが、肉眼では確認できないほど小さな穴もあります。それでも、冷却水が漏れ出し、エンジン全体に損傷を与える可能性があります。

実は、アスベストガスケットだけではありません。金属製のガスケットも、異常な空燃比が長時間続くと穴が開くことがあります。これは誇張した写真ですが、肉眼では確認できないほど小さな穴もあります。それでも、冷却水が漏れ出し、エンジン全体に損傷を与える可能性があります。例えば、SR20DETエンジンの純正ガスケットは、いわゆるアスベストガスケットです。ブースト圧を上げると、高温に耐えられなくなり、空燃比が少しでも異常になると損傷につながります。そのため、大幅な改造車では、この問題を防ぐために純正金属製ガスケットに交換されています。もちろん、純正ガスケットが金属製のものも数多くあります。これらの車では、ガスケットの使い方が異なります。通常、ガスケットの厚さを調整することで圧縮比を調整し、パワーセッティングに必要な最適な圧縮比を実現しています。

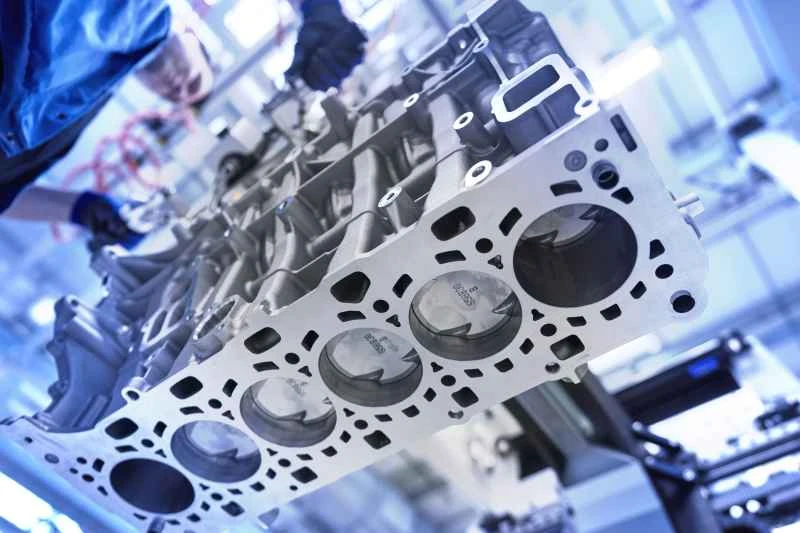

これらの光沢のある黒いシリンダーヘッドガスケットは金属製です。耐久性は高いものの、前述の空燃比の問題に加え、完全な密閉性を実現するためにシリンダー表面の処理も必要です。そうしないと、交換時にその状態が明らかになります。

これらの光沢のある黒いシリンダーヘッドガスケットは金属製です。耐久性は高いものの、前述の空燃比の問題に加え、完全な密閉性を実現するためにシリンダー表面の処理も必要です。そうしないと、交換時にその状態が明らかになります。

ターボチャージャー付きエンジンでブースト圧を大幅に高めるには、圧縮比を下げてエンジン負荷を軽減する必要があります。シリンダーヘッドガスケットを厚めのものに交換するだけでなく、コンケーブトップの鍛造ピストンに交換するのが最善策ですが、コストは数倍高くなります。

ターボチャージャー付きエンジンでブースト圧を大幅に高めるには、圧縮比を下げてエンジン負荷を軽減する必要があります。シリンダーヘッドガスケットを厚めのものに交換するだけでなく、コンケーブトップの鍛造ピストンに交換するのが最善策ですが、コストは数倍高くなります。 【100の質問】エンジン内部強化Q&A:鍛造ピストンの役割とは?(前編)