美しさと性能を兼ね備えたカーパーツ「ホイール」は、多くのオーナーがカーモディファイの世界に足を踏み入れる際に最初に手掛けるアイテムです。多くのモディファイスタイルでは、ホイールのスタイルが特に重視されています。そこで本誌では、ホイール選びとモディファイに関する様々なテーマを特集する連載記事を企画しました。愛車のホイールモディファイに関するあらゆる悩みを一気に解決し、ホイールモディファイで頭を悩ませる必要がなくなるでしょう。

質問1:ホイールリムのボルト数×PCD値は?J値は?オフセット値(ET値)は?

PCD値は、ホイールボルト全体で形成される円の直径で、単位はmmです。現在、国産車の多くは、5穴100、5穴114.3、4穴100などのボルトを使用しています。一般的に、PCD値が大きいほどボルト穴の間隔が長くなり、ホイールの耐荷重が高くなります。例えば、BMWの5穴120ボルトは、国産カムリの5穴114.3ボルトよりも耐荷重が高くなっています。

ホイールのJ値は、ホイールリムの幅、つまり内側のリムと外側のリムの間の距離をインチ単位で表したものです。つまり、1J = 25.4mmです。ホイールのリムには必ずJ値が刻印されているので、確認してみてください。この値を計算すると、装着できるタイヤのおおよその幅が分かります。同じ17インチのホイールでも、リムが広いほど価格が高くなり、装着できるタイヤのトレッドも広くなります。

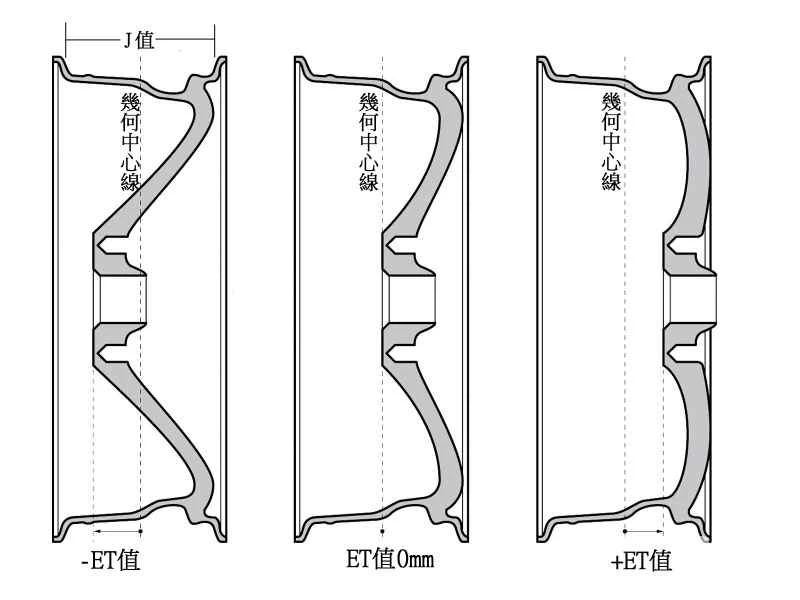

オフセット値(ET値)は、ハブの接合面からホイールリムの中心線までの距離を指し、単位はmmです。ほとんどの乗用車用ホイールリムのET値は35~42です。一部の特殊なアルミリムでは、タイヤの接地面積を最大化するために、ET値が0、あるいはマイナスになる場合があります。ただし、ET値が小さいほど車両の旋回半径が大きくなり、市街地でUターンをする際には何度も後退が必要になります。

PCD値は、ホイールボルトをすべて引いた円の直径です。一般的に、PCD値が大きいほど、ボルト穴の間隔が長くなり、ホイールリムの耐荷重性が高くなり、変形に対する耐性が高まります。

PCD値は、ホイールボルトをすべて引いた円の直径です。一般的に、PCD値が大きいほど、ボルト穴の間隔が長くなり、ホイールリムの耐荷重性が高くなり、変形に対する耐性が高まります。  オフセット(ET値)は、ハブの接合面からホイールリムの中心線までの距離を指します。この値がマイナスの場合、ホイールリムを車両に取り付けるとトレッド幅が広がることを意味します。これは通常、ワイドボディキットを改造した車両に当てはまります。

オフセット(ET値)は、ハブの接合面からホイールリムの中心線までの距離を指します。この値がマイナスの場合、ホイールリムを車両に取り付けるとトレッド幅が広がることを意味します。これは通常、ワイドボディキットを改造した車両に当てはまります。質問2:「ワンピース鍛造ホイール」はスピードマニアにとって必須アイテムだと聞きましたが、その理由は何でしょうか?

超軽量設計が利点

あらゆるホイールカテゴリーの中でも、「ワンピース鍛造ホイール」は、マルチピースホイールのような超ディープリップデザインや多彩なカラーバリエーションは実現できないものの、究極の軽量化を追求し、パフォーマンスを最も重視したホイールスタイルを体現する代表格です。そのため、ホイール改造において最も人気のあるスタイルとなっています。

パフォーマンス重視の車オーナーは、よりパフォーマンス重視の外観を追求し、タイヤやリムのサイズをアップグレードするだけでなく、より機敏な加速レスポンスを実現するために、純正アルミリムよりもはるかに軽量なリムを求める傾向があります。しかし、リムは車両の重量と路面からの衝撃を受け止める転がり部品です。強度を維持しながら軽量化するには、製造工程と素材の見直しが必要であり、鍛造アルミリムが誕生しました。

鍛造ホイールと一般的な鋳造ホイールの最大の違いは、製造工程にあります。まずは、より一般的な「鋳造」ホイールの製造工程についてご説明します。この方法では、溶融アルミニウムを金型に流し込み、重力によって金型内を流動させ、冷却・凝固させて固体のブランクを形成します。この時点で、ブランクはスポーク形状や寸法など、アルミホイールの基本形状を既に形成しています。その後、CNC加工によって表面の滑らかさと全体的な真円度が向上し、アルミホイールは使用可能な状態になります。

国内大手ホイールメーカーであるBC工場で製造されたこの鍛造機は、瞬間プレス重量8,000キロトンを実現しています。アルミニウムの塊を連続的にプレスすることで分子密度を高め、高強度を実現します。そのため、鍛造アルミホイールは強度を損なうことなく、より薄く、より繊細なデザインを採用することができ、軽量化と軽量化効果を実現しています。

国内大手ホイールメーカーであるBC工場で製造されたこの鍛造機は、瞬間プレス重量8,000キロトンを実現しています。アルミニウムの塊を連続的にプレスすることで分子密度を高め、高強度を実現します。そのため、鍛造アルミホイールは強度を損なうことなく、より薄く、より繊細なデザインを採用することができ、軽量化と軽量化効果を実現しています。  右側は鍛造前のアルミニウムインゴット、左側は鍛造機で押し出された後のホイールブランクです。固体のアルミニウム材は連続的にプレス加工されるため、成形後の内部構造と分子密度は非常に緻密で強固になります。鋳造ホイールには砂や気泡がほとんど存在せず、同じ体積や厚さであれば、鍛造材の機械的特性と強度は鋳造材よりもはるかに高くなります。

右側は鍛造前のアルミニウムインゴット、左側は鍛造機で押し出された後のホイールブランクです。固体のアルミニウム材は連続的にプレス加工されるため、成形後の内部構造と分子密度は非常に緻密で強固になります。鋳造ホイールには砂や気泡がほとんど存在せず、同じ体積や厚さであれば、鍛造材の機械的特性と強度は鋳造材よりもはるかに高くなります。一方、「鍛造」工程では、固体アルミニウムを加熱して軟化させ、鋼鉄製の金型に入れます。次に、アルミニウムは繰り返し非常に大きな力(約1万トン)で加圧・衝撃を受け、アルミニウムの表面を鋼鉄製の金型に予め保持された鍛造ビレットの形状に押し込みます。その後、CNC加工によってスポークが削り出されます。鍛造工程では固体アルミニウムが継続的に加圧されるため、成形後、内部構造と分子密度は非常に緻密で強固になります。鋳造ホイールに見られる砂や気泡は発生しません。そのため、同じ体積や厚さであれば、鍛造材の機械的特性と強度は鋳造材よりもはるかに高くなります。その結果、鍛造ホイールは、より薄いリムと薄いディスクで鋳造ホイールと同等の強度を実現し、大幅な軽量化を実現できます。同じサイズであれば、鍛造ホイールは約25~30%の軽量化が可能です。

どちらも鍛造ホイールですが、ワンピースホイールはマルチピースホイールよりも明らかに軽量であることは特筆に値します。しかし、ディープリップ効果を実現したい場合、マルチピースアルミホイールは構造上の違いによって、ET値がマイナスになる場合でも有利になる可能性があります。

鍛造ホイールをさらにスピニング加工することで、その総合的な強度と軽量性は最高レベルに達します。写真はBCホイール工場におけるスピニング加工ホイールの製造工程です。

鍛造ホイールをさらにスピニング加工することで、その総合的な強度と軽量性は最高レベルに達します。写真はBCホイール工場におけるスピニング加工ホイールの製造工程です。

鍛造アルミホイールは、より剛性が高く滑らかなスポークデザインなどの特徴で識別できます。また、機械加工された感触を高める CNC フライス加工の跡が見られるものもあります。

鍛造アルミホイールは、より剛性が高く滑らかなスポークデザインなどの特徴で識別できます。また、機械加工された感触を高める CNC フライス加工の跡が見られるものもあります。  鋳造ホイールが固まった直後の、まさにこの状態です。製造工程において、通常の重力条件下で成形され、大きな圧力が加えられないため、分子密度は鍛造ホイールに比べて明らかに低く、内部に空孔が残っている可能性があります。そのため、体積を強度と交換する必要があり、必然的に重量は鍛造ホイールよりも重くなります。

鋳造ホイールが固まった直後の、まさにこの状態です。製造工程において、通常の重力条件下で成形され、大きな圧力が加えられないため、分子密度は鍛造ホイールに比べて明らかに低く、内部に空孔が残っている可能性があります。そのため、体積を強度と交換する必要があり、必然的に重量は鍛造ホイールよりも重くなります。

鍛造アルミホイールは、鋳造アルミホイールに比べて通常25~30%軽量です。例えば、一般的な18インチ8J鍛造ホイールの重量は9kg未満で、これは非常に軽量です。ホイール下部とホイール上部の重量比を1:15とすると、1kg軽いホイール1本あたり約60kgの乗客を運ぶことができます。

鍛造アルミホイールは、鋳造アルミホイールに比べて通常25~30%軽量です。例えば、一般的な18インチ8J鍛造ホイールの重量は9kg未満で、これは非常に軽量です。ホイール下部とホイール上部の重量比を1:15とすると、1kg軽いホイール1本あたり約60kgの乗客を運ぶことができます。質問3:マルチピースホイールとは何ですか?そのメリットとデメリットは何ですか?

多彩なスタイリング + 深く窪んだ唇

ホイールは車両にパワートレインやシャシーだけでなく、美観を左右する部品でもあるため、外観は非常に重要です。そのため、ホイールメーカーはホイールの設計において、性能と美観の両方を考慮する必要があります。その結果、自動車愛好家のニーズに応えるため、一般的なワンピースホイールに加えて、より高級感のあるマルチピースホイールが徐々に登場しています。

ツーピースホイールまたはスリーピースホイールとは、文字通り2つまたは3つの部品で構成されたホイールを指します。例えば、リムとディスクは2つまたは3つの独立したパーツに分割され、溶接またはネジ止めによって組み立てられます。マルチピースホイールの最大の利点は、設計の多様性にあります。リムとディスクはそれぞれ異なるパーツで構成されているため、それぞれのパーツを異なる材料や製造方法で製造できます。例えば、鍛造リムと鋳造ディスクを組み合わせたり、マグネシウムリムとアルミニウムディスクを組み合わせたりすることができます。これにより、より多様な組み合わせが可能になり、強度や重量の面でメリットが得られます。ただし、これらのタイプのホイールは、ワンピースホイールよりも高価です。

3ピースホイールのアウターリムは、アウターリムとインナーリムに分割できるため、素材の組み合わせのバリエーションが広がります。さらに、アウターリムの内側、外側、中央がそれぞれ独立した3つのパーツで構成されているため、アウターリムを交換することでホイールのJ値やET値(幅とオフセット)を変更できるだけでなく、万が一、1つのパーツが破損した場合でも、メンテナンス時に破損した部分のみを交換すれば済むため、利便性が向上します。

写真は、3ピースアルミリムを分解した後の様子です。いわゆる3ピースは、アウトリム、インリム、ディスクの3つのパーツで構成されていることがはっきりとわかります。これら3つのパーツをネジで固定することで、完成品のリムになります。

写真は、3ピースアルミリムを分解した後の様子です。いわゆる3ピースは、アウトリム、インリム、ディスクの3つのパーツで構成されていることがはっきりとわかります。これら3つのパーツをネジで固定することで、完成品のリムになります。  リムからの空気漏れを防ぐため、3ピースアルミリムでは接合部にシーラントを塗布する必要があります。しかし、アウトリムまたはインリムに強い点対点の衝撃が加わると、3つのピースがずれ、シーラントがリム表面から剥がれ、空気漏れが発生する可能性があります。

リムからの空気漏れを防ぐため、3ピースアルミリムでは接合部にシーラントを塗布する必要があります。しかし、アウトリムまたはインリムに強い点対点の衝撃が加わると、3つのピースがずれ、シーラントがリム表面から剥がれ、空気漏れが発生する可能性があります。

これは2ピース鍛造アルミリムの断面図です。リムが一体成形され、ディスクにネジで接続されていることがはっきりとわかります。これにより、深いリップ、広いET値調整範囲、優れた強度といった利点があり、リム漏れの心配もありません。

これは2ピース鍛造アルミリムの断面図です。リムが一体成形され、ディスクにネジで接続されていることがはっきりとわかります。これにより、深いリップ、広いET値調整範囲、優れた強度といった利点があり、リム漏れの心配もありません。 3ピースホイールはET値やJ値の調整が容易という利点がある一方で、実使用においては致命的な欠陥があります。衝突時にインナーリムとアウターリムの変位・変形によって隙間が生じ、タイヤの空気漏れにつながるのです。インナーリムとアウターリムはネジで固定し、接合部には空気漏れ防止のシーラントを塗布していますが、リムは地上で転がる部品であるため、路面からの振動や衝撃を受けます。経年劣化によりシーラントがリム表面から剥がれ落ちるのを防ぐのは困難です。この問題は、アウターリムとセンターディスクのみで構成される2ピースホイールでは発生しません。リムが一体成型されているため空気漏れがなく、ET調整の柔軟性とセンターディスクの容易な交換という利便性も兼ね備えています。

2ピースアルミホイールは、1ピースアルミホイールにはない、ディスクを自由にカスタマイズできるという利点もあります。PCD、穴数、直径が同じであれば、センターディスクを交換することで、形状、カラー、ET値をいつでも調整できます。4種類の異なるスタイルのアルミホイールを組み合わせることも可能です。

2ピースアルミホイールは、1ピースアルミホイールにはない、ディスクを自由にカスタマイズできるという利点もあります。PCD、穴数、直径が同じであれば、センターディスクを交換することで、形状、カラー、ET値をいつでも調整できます。4種類の異なるスタイルのアルミホイールを組み合わせることも可能です。

ツーピースホイールリムのすべてのネジが均一なトルクで締め付けられ、締め忘れがないように、ネジ締め作業はトルクレンチを用いて手作業で行われます。締め付け後、ネジには緩みがないか次回点検できるように印が付けられ、トルクレンチは定期的に校正されます。

ツーピースホイールリムのすべてのネジが均一なトルクで締め付けられ、締め忘れがないように、ネジ締め作業はトルクレンチを用いて手作業で行われます。締め付け後、ネジには緩みがないか次回点検できるように印が付けられ、トルクレンチは定期的に校正されます。 【100の質問】鍛造・スピニング・鋳造の違いは?(後編)アルミホイール改造に必須のQ&A